Тренируем свинцовое терпение, огружаем правильные кормушки.

Давно хотел попробовать сделать кустарным способом форму для литья грузов к кормушкам, которая была бы элементарна в изготовлении, не требовала большой механизации и давала приемлемый результат. Но как-то не попадалось подходящего материала. Но вот недавно, прогуливаясь по рынку, увидел у старьевщика симпатичные пластинки из фторопласта. После небольшого торга и за символические деньги я стал обладателем полудюжины пластинок и пары брусков фторопласта.

Итак, в наличии: 6 пластинок фторопласта размером 40х80х5мм и кое-какой инструмент бытового назначения. Задача – получение грузов для кормушки различного веса с минимальными затратами. Поскольку возможности фрезерования на определенную глубину в домашних условиях, как правило, нет, то форму кормушки будем получать выпиливанием соответствующего профиля в пластинах.

![]()

Приступаем. Для начала необходимо определиться с желаемой массой изделия. В исходных данных есть размер контейнера кормушки (у меня 50 мм), толщина листа 5 мм. Комфортные веса и размеры каждый для себя определяет сам. Для моего фидера и моих условий ловли 50-100 граммов, от этого и пляшем. Груз в 50 граммов будет иметь размер 52х17х5мм. Соответственно 100 граммов 52х17х10мм. Промежуточные результаты можно получить, уменьшив форму в два раза, то есть 26х17х5мм. Комбинируя пластинки, получаем неплохой набор весов в 50, 75, 100 и 125 граммов.

Для крепления контейнера к кормушке будем использовать метод расклепки, для этого в форме предусмотрим штырьки диаметром 5 мм, которые и будут расклепываться в процессе крепления. Ушко для лески будет закладным, из проволоки диаметром 1-2 мм (рисунок 1).

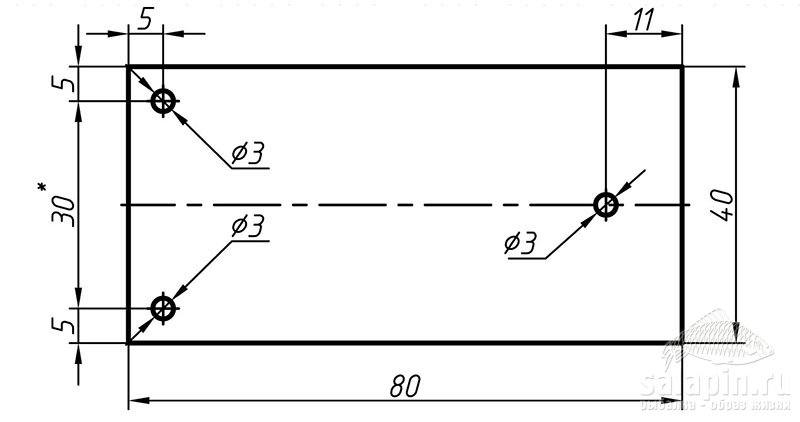

Определившись с размерами, можно переходить к изготовлению. Для удобства позиционирования и закрепления закладного ушка понадобятся 3 отверстия диаметром 3 мм (Рисунок 2). Размечаем отверстие на осевой линии и 2 отверстия с отступом 5 мм. Желательно все пластинки сверлить одним пакетом за одну установку. Для этого хорошо подходит приспособление для вертикального зажима электродрели (или вертикально сверлильный станок).

Теперь имеет смысл промаркировать все пластинки, чтобы впоследствии не путать лицевую и оборотную сторону. Я просто взял сверло и пометил пластинки с одной стороны небольшой выемкой.

Откладываем в сторону первую и последнюю пластинку, до начала литья они не понадобятся.

На второй пластинке (Рисунок 3) сверлим 2 отверстия диаметром 5 мм. Разметку удобнее вести от центра пластинки.

Далее самое важное: изготовление формирующих частей. Размечаем и сверлим 4 отверстия диаметром 5 мм сразу в двух пластинках (рисунок 4), так же размечаем границы выборки. Потом простым ручным лобзиком с небольшим припуском вырезаем прямоугольник и обрабатываем напильником сразу две пластинки в нужный нам размер. Для удобства пластинки можно скрепить винтами М3.

С пластинкой 5 (рисунок 5) поступаем аналогично.

Самое важное в изготовлении, чтобы средняя пластинка не оказалась уже крайних. В противном случае снятие ее с отливки вызовет серьезные затруднения.

После завершения доводки остается только сделать отверстие для литья и немного обработать центральное отверстие второй пластинки, для удобства закладывания проволочного ушка.

Для этого сверлом 5-6 мм углубляем центральное отверстие на 1,5-2 мм и немного обрабатываем ножом пазы для проволоки. Литейное отверстие прорезаем простой ножовкой по металлу или лобзиком (Рисунок 6). После выпиливания пластинка скорее всего деформируется, но это компенсируется при сборке на фиксаторы.

На этом изготовление можно считать законченным.

Для литья грузов понадобятся 3 фиксатора диаметром 3 мм (можно использовать зачищенный электрод, сверла или даже гвозди) струбцина и проволочные скобки U-образной формы с разведенными концами. Подробно рассматривать процесс литья не буду, замечу только, что фторопласт долго отводит тепло, поэтому процесс застывания отливки значительно дольше, чем в алюминиевой форме, зато выход годного гораздо выше.

После предварительного застывания вынимаем отливку из формы, откусываем прибыль, расклепываем место реза молотком и переходим к отливке следующего груза.

Итак, если все сделано правильно, получаем готовые груза. Вес удачно совпадает с расчетным, с небольшим припуском в +/-2 грамма. Переходим к сборке. Нарезаем пластик полосками шириной 50-52 мм, разрезаем на нужную нам дину (желаемый диаметр контейнера умножаем на 3,14 и прибавляем припуск на крепеж), размечаем и пробиваем отверстия под крепеж, а так же два отверстия по центру, через которые будем расклепывать штырьки (рисунок 7).

Сборка. Располагаем наш груз на прокладочной доске, на штыри надеваем корпус контейнера, для улучшения качества сборки на штыри надеваем обыкновенные шайбы 5 мм. Через верхнее отверстие делаем 1-2 несильных удара. Смотрим результат, при необходимости поправляем корпус и дорасклепываем парой ударов. Со второй стороной поступаем аналогично. Важно: заготовка корпуса должна быть установлена полностью и правильно, на оба шипа, иначе впоследствии ее будет очень трудно поправить. После этого, по необходимости, пробиваем (прожигаем) еще илотверстия и зачищаем заусенцы.

В общем, поставленная задача достигнута. Затраты минимальны. Результат вполне приличен.

Стоит заметить: все работы со свинцом следует проводить на улице или очень хорошо проветриваемом помещении или на открытом воздухе.

Статья публиковалась в журнале "Salapin.ru Magazine" N16

Кресло Korum standart Accessory Chair